CREE ESPACIO ADICIONAL DE ALMACENAMIENTO

Soluciones de automatización logística

Automatización por etapas

¿Por qué proceso le gustaría empezar a automatizar su empresa?

En el almacenamiento automatizado los pallets se transportan desde la zona de entrada, a nivel de suelo, hacia la zona de almacenaje, en el que se almacenan a nivel suelo o en estanterías.

En áreas de producción o almacenes en los que existe la necesidad de reaprovisionamiento de materiales como por ejemplo pallets con componentes la automatización mediante AGVs/AMRs consiste en llevar de manera automatizada hacia las zonas de producción o zonas de picking las mercancías para su reposición.

En el caso de movimiento de pallets, es frecuente el transporte de una zona determinada del almacén a otra. En centros de distribución en los que los pallets se transportan directamente de la entrada a la salida, este proceso es conocido como cross-docking.

En un almacén o una fábrica, siempre existen pallets vacíos de mercancías que ya han sido utilizados o recogidos. Los pallets vacíos también son necesarios para colocar las mercancías de un pedido o para colocar productos acabados al final de la línea de producción.

Los pallets con productos acabados se recogen en las ubicaciones temporales en el almacén o las áreas destinadas a tal efecto cerca de las zonas de producción o picking, y se dejan cerca de la zona de salidas, esperando a ser cargados en los camiones.

Pensamiento modular

La automatización de los procesos logísticos puede parecer compleja, pero habitualmente los flujos y procesos de la mayoría de las empresas siguen lógicas similares, tanto en almacenes como en entornos productivos. Nuestro enfoque, permite la identificación de patrones comunes en flujos repetitivos dentro de las empresas potencialmente automatizables. Esta es la Toyota Way: separar los flujos repetitivos de los flujos únicos de cada empresa dentro de los procesos.

Pensamiento Lean

Los AGVs (Automated Guided Vehicles) son la solución idónea para utilizar en flujos repetitivos. Conjuntamente con su empresa, identificaremos las áreas en las que la automatización podría añadir más valor en un proyecto de automatización por etapas. Una vez identificados los flujos a automatizar, el pensamiento lean nos ayudará a eliminar muda, estandarizar procesos e implementar el proyecto de automatización de manera fácil.

Analicemos en profundidad este entorno productivo para ver qué procesos se podrían llegar a automatizar con AGVs y realizar el primer paso hacía la automatización…

Quick Scan para automatizar su almacén

Realizar QuizNuestros equipos automatizados

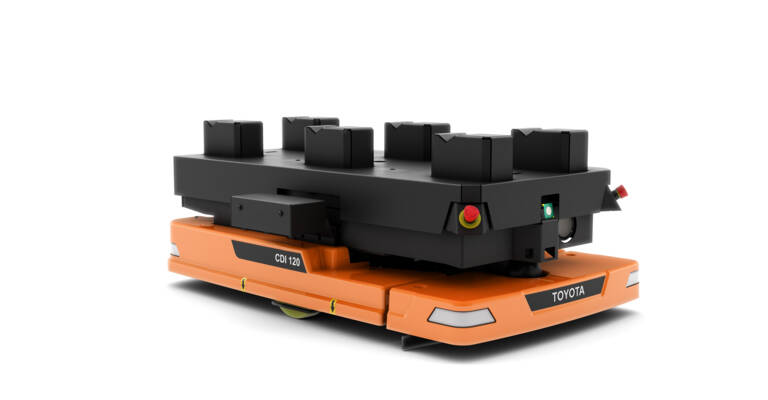

Transporte de palés, almacenamiento en estanterías o en el suelo, entrega de mercancías justo a tiempo, entre otras aplicaciones. Nuestros Autopilot y Radioshuttle pueden encargarse de toda la manipulación repetitiva de cargas en su almacén.

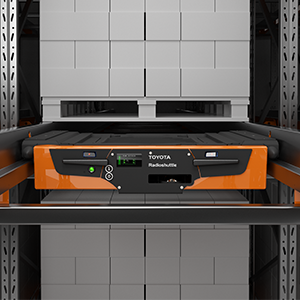

Lanzaderas semiautomáticas

- Solución de almacenamiento de alta densidad con un 80% de aprovechamiento del espacio

- Mayor rendimiento

- La solución ideal para almacenes coldstore

- Consulte la solución completa de almacenamiento automatizado Swarm

Las carretillas automatizadas de Toyota apoyan las operaciones 24/7

Para cubrir el transporte de larga distancia a través del túnel, se implementaron 4 carretillas retráctiles automatizadas RAE160 en Jaylo y 2 apiladores automatizados SAE160, en SKF.

Los pallets se mueven ahora a través de un túnel totalmente automatizado, y gracias a la ayuda de los AGV, de una forma continua en ambas direcciones. Esto ha ayudado a establecer entregas justo a tiempo con tiempos de espera mínimos, reduciendo los costes de las entregas y ganando tanto en productividad como la eficiencia.

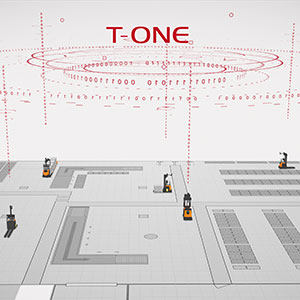

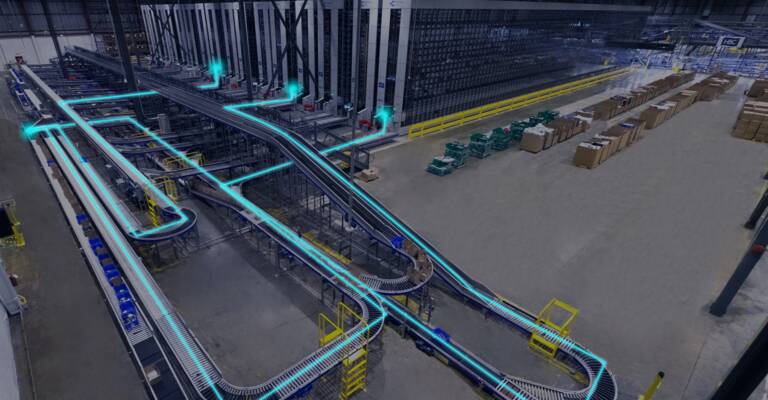

Nuestras soluciones de integración

Proyectos llaves en mano

Le entregamos una solución completa de automatización logística integrada desde el concepto hasta la implementación. Tanto si está buscando mejorar su producción, flexibilidad o resiliencia, nuestra división de Sistemas de Integración trabajará con su empresa en el diseño de los sistemas idóneos basados en los datos y sus necesidades. Ejecutamos y comisionamos un proyecto llaves en mano y le ofrecemos soporte en sus operaciones a través de nuestra extensa red de servicio ténico.

Amplia experiencia

Nuestro equipo de sistemas de soluciones de integración está especializado en aplicaciones de automatización logística vanguardista para la preparación de pedidos, preparación del orden y almacenamiento de alta densidad. Toyota integra en sus sistemas un software de Warehouse Execution Systems (WES), especialmente diseñado para optimizar las operaciones de manutención de nuestros clientes.

Cooperación con Vanderlande

Cooperación mano a mano con nuestra empresa hermana Vanderlande, líder global del mercado en procesos de automatización logística de valor añadido, conjuntamente ofrecemos una amplia oferta de sistemas totalmente automatizados de procesos logísticos para aeropuertos, almacenes y la industria de la paquetería.

Nuestras soluciones automatización de procesos logísticos

Para optimizar la eficiencia y flexibilidad en su almacén, desde Toyota ofrecemos diferentes tipos de soluciones y productos de automatización. Estas soluciones le ofrecerán el soporte que necesita en el camino de la automatización de los procesos de manutención.

Contacte con nosotros

Casos de Éxito

¿Aún no está convencido? Descubra los casos de éxito de algunos de nuestros clientes y cómo Toyota les ha acompañado en el camino hacia la automatización.

Las mercancías de Toro se mueven de forma segura con carretillas sin conductor de Toyota

Toro instaló 5 carretillas automatizadas de Toyota para trabajar más rápidamente y más efectivamente en relación al coste. Los equipos operan mano a mano con carretillas elevadoras con conductor y/o operarios, sin perder de vista la seguridad como en su principal prioridad.

Los productos lácteos de Tine se manipulan de forma segura AGVs de Toyota

En el nuevo almacén de Tine, los productos lácteos se recogen de manera automatizada en un conveyor y se almacenan en una estantería con una carretilla retráctil automática de Toyota. Automatizar este proceso reporto en grandes beneficios para Tine.

Se compaginan AGVs con operaciones manuales en Coop

En el almacén regional de Coop en Trondheim, los empleados del almacén han aprendido a trabajar de forma segura conjuntamente con apiladores automatizados, se mueven por rutas establecidas en medio de un enjambre de carretillas elevadoras manuales.

Como los Radioshuttle de Toyota optimizan el uso del espacio en Zgong

El minorista Zgonc estaba buscando optimizar el espacio de almacén disponible y decidió contactar a Toyota Material Handling, quien pudo ofrecerle una solución que incluía estanterías y radioshuttles. Esto permitió a Zgonc aumentar la productividad, la seguridad y reducir los daños mientras almacenaba más de 4000 pallets.