Los productos de Tine se manipulan cuidadosamente con AGVs de Toyota

Sobre TINE Tretten

TINE SA es el mayor productor, distribuidor y exportador de productos lácteos de Noruega. Su objetivo es brindar a sus consumidores alimentos que aporten una experiencia más saludable y positiva. Antes había una lechería en casi todos los pueblos, ahora no. Sin embargo, el miedo al cierre no es un problema entre los 115 empleados de TINE Dairy Tretten. Aquí, se requieren cada vez más recursos humanos a la vez que se invierte en nuevas máquinas. En nueve líneas de producción, se producen varios quesos. Pero son los diversos productos de avena los que representan volúmenes realmente grandes, con una producción de 100.000 tazas de avena por día.

Datos y cifras

- Empresa: Tine

- Ubicación: Tretten, Norway

- Sector: Dairy

- Aplicaciones: transporte horizontal, almacenamiento, coldstore

- Flota: 30 carretillas elevadoras manuales, 1 carretilla retráctil automatizada

Automatización donde sea posible

En 2016 la lechería de Tretten se trasladó a un almacén completamente nuevo. Como en otras instalaciones de TINE, los flujos se automatizaron siempre que fue posible. Además de lanzaderas semi-automáticas, estanterías de flujos por gravedad y conveyors, se introdujo un AGV para mover los productos lácteos al almacén de productos terminados.

Toyota Material Handling fué elegido como proveedor ya que había subministrado soluciones de automatización a otras plantas de TINE en el pasado, pero fué la primera vez que se introdujo una carretilla retráctil automática.

Los Autopilot de Toyota gestionan 1600 ubicaciones de pallets en las estanterías de flujo por gravedad y pueden operar en otras áreas del almacén durante la temporada alta.

Funcionamiento de hasta 17 horas al día

Múltiples ventajas

Un AGV tarda más en recoger pallets en comparación con una carretilla manual con conductor debido al estrecho espacio operativo en Tine Tretten. Esto reduce la velocidad de la carretilla a un máximo de 2,2 m/s y requiere las comprobaciones necesarias por parte de la cámara y el ajuste de la posición de la horquilla para garantizar un manejo seguro de la carga, pero aporta muchas ventajas a Tine:

- Seguridad mejorada

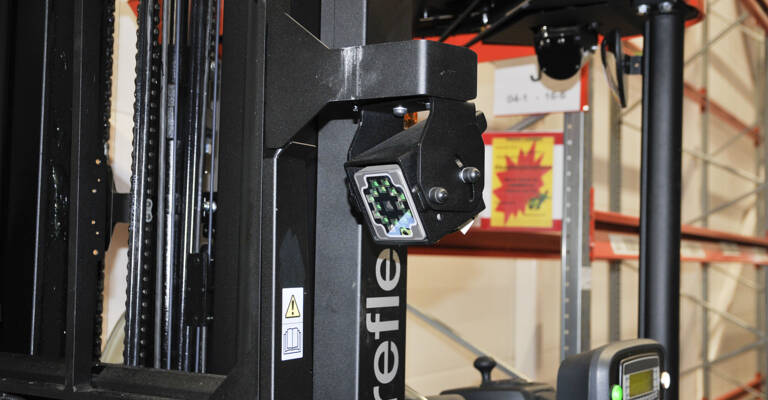

La carretilla retráctil automática está equipada con escáneres para la detección de obstáculos, tiene una luz azul para advertir a los trabajadores de su presencia y tiene cámaras para posicionar correctamente el pallet en las estanterías. - Satisfacción laboral

“Evita que los conductores deban realizar una tarea de trabajo muy monótona”, dice Tande. "Sentarse de lado, conducir tramos cortos y colocar palets en las estanterías todo el día es estresante y no supone ningún reto". - Efectividad en costes:

Costes de personal reducidos. - Productividad mejorada

El AGV funciona de 16 a 17 horas al día, sin pausas para el almuerzo ni colisiones. Puede cargarse durante unos minutos cuando no hay pallets en el transportador y la conexión con el cargador de pared para la batería de litio está completamente automatizada. - Menos mantenimiento

En comparación con una carretilla retráctil convencional, funciona de manera mucho más suave y silenciosa, sin aceleraciones o desaceleraciones rápidas. En consecuencia, la rueda motriz solo debe cambiarse cada 10.000 horas en lugar de cada 2.500 horas. En las 3.000 horas que ha funcionado el equipo, manipuló entre 65.000 y 70.000 pallets, que es bastante más si lo comparamos con una carretilla convencional no automatizada.

La experiencia de los empleados