Automatización logística: Qué es y beneficios para la logística

El crecimiento espectacular del comercio electrónico, sumado a los cambios de hábitos de consumo, así como las nuevas exigencias de los consumidores, han favorecido que cada vez se compre más artículos y se quiera disponer de ellos de forma casi inmediata. Por lo que esto ha provocado que las compañías se tengan que enfrentar a complejos retos logísticos.

Los envíos en un máximo de 72 horas, y a veces en menos tiempo, o la gestión eficaz y rápida de las numerosas devoluciones son algunos de los grandes retos del e-commerce en la actualidad. Para una empresa o tienda online, no lograr estos objetivos significa no cumplir con las expectativas del cliente y, por lo tanto, perder posiciones en un mercado cada vez más competitivo.

Por todo ello, la automatización de la logística es mucho más que una meta deseable de cara al futuro. En realidad, se ha convertido en una cuestión prácticamente imprescindible para alcanzar los objetivos de cualquier empresa o centro logístico.

Automatización logística: Qué es y para qué sirve

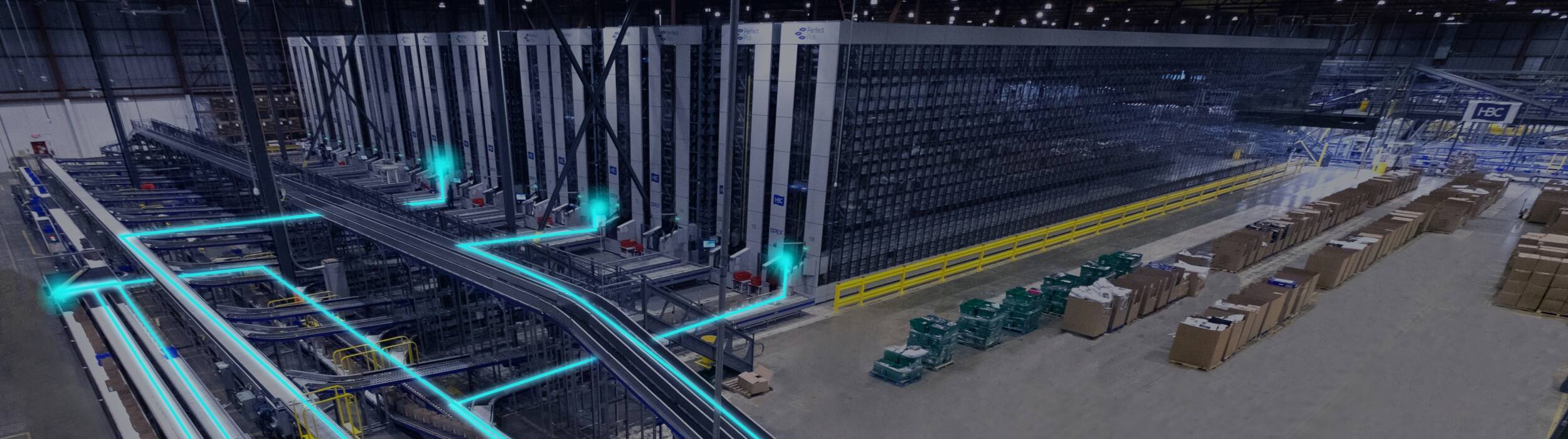

La automatización de la logística es un concepto global e integral que consiste en la sustitución de circuitos, operaciones y equipos de operación manuales (carretillas, transpaletas, apiladoras) por maquinaria, instalaciones y procesos automáticos.

Existen diversos grados de automatización en logística y, en los modelos más avanzados, los trabajos de almacén son realizados por equipos y robots previamente programados y dirigidos por un software. En estos casos, el trabajo de carácter más físico de los operarios desaparece, los cuales pasan a realizar funciones de control y supervisión.

En base a las necesidades de cada almacén, entre otras ventajas de la automatización logística encontramos: garantizar la continuidad de los flujos de preparación de pedidos y transporte de mercancía, minimizar los errores y ganar en rapidez y eficacia, así como también tener un control exhaustivo del inventario y lograr la trazabilidad (saber dónde se encuentra cada artículo o lote en cada momento).

Automatización de almacenes en logística: Beneficios y desafíos

Beneficios/Ventajas

Las ventajas de un proceso de automatización en un almacén son muchas y muy importantes, influyen en muchas áreas de la empresa y, siempre que se implemente de forma correcta, afectan positivamente en su rentabilidad y productividad.

Estos son algunos de sus beneficios más significativos:

- Mejora del rendimiento. La automatización implica una mejora de toda la cadena logística, tanto de los procesos de recepción, como de almacenaje y expedición de mercancías.

- Permite garantizar flujos de trabajo ininterrumpidos. Las máquinas automáticas y los robots pueden operar las 24 horas de los 7 días de la semana, sin que su ritmo de trabajo y de eficiencia se vean afectados.

- Disminución de los costes logísticos. La automatización evita sobrecostes producidos por los errores en la preparación de pedidos (picking) o por no poder servir la mercancía a tiempo.

- Eliminación o minimización de errores. Al reducirse la intervención humana directa, las soluciones automatizadas prácticamente eliminan los errores (política de cero errores) de ubicación en el almacén, picking, descontrol del inventario, rotura de stock, etc.

- Control del inventario/stock. Gracias al software de gestión de almacenes (SGA) y otros sistemas informáticos es posible programar, controlar y monitorizar todas las operaciones logísticas que tienen lugar dentro y fuera del almacén.

- Optimización del espacio en el almacén. Los sistemas de almacenaje automáticos permiten ubicar y manipular mercancía en altura. De esta forma, se gana espacio de almacenamiento y, en consiguiente, las operaciones se realizan con mayor fluidez y se ahorran costes en la compra o alquiler de naves de mayor tamaño.

- Más seguridad para la carga. Los procesos automatizados eliminan los daños en la mercancía (golpes, caídas) provocados por la intervención de los operarios.

- Mejora de la calidad del trabajo. Mayor seguridad y trabajo más ergonómico y especializado. Un almacén automatizado, es una garantía de reducción de accidentes y enfermedades profesionales. Los empleados son «liberados» del trabajo repetitivo y los sobreesfuerzos físicos, pudiéndose dedicar a tareas más cómodas y donde aporten una dimensión única: como la programación de equipos o la supervisión.

Desafíos/Retos

Un proceso de automatización de un almacén, implica cambios muy importantes, tanto en los métodos de trabajo, como en infraestructuras y medios técnicos utilizados. Es necesario invertir en maquinaria y formación y, generalmente implica adaptarse a nueva mentalidad y filosofía de trabajo, así como a modificaciones en las prioridades.

Como no podía ser de otro modo, transformar un almacén «tradicional» en uno automatizado implica enfrentarse y superar con éxito una serie de dificultades, desafíos y retos:

- Dificultades para conseguir un Retorno de la Inversión (ROI) en un tiempo razonable. Hay que tener en cuenta que un proceso de automatización implica importantes inversiones iniciales en infraestructuras, maquinaria y software.

- Necesidad de soluciones personalizadas y asequibles (especialmente para las Pymes).

- Falta de formación, conocimientos o experiencia de los empleados.

- Reticencias a los cambios por parte de algunos trabajadores.

- Problemas en la transición del sistema anterior al automatizado: cambios en los protocolos y formas de trabajo, curva de aprendizaje de los nuevos sistemas, posible tiempo de inactividad durante la transición, etc.

- Dificultades de coordinación y de integración al nuevo sistema automatizado de la gran cantidad y variedad de profesionales (actores) implicados de algún modo en la cadena de suministros: proveedores, fabricantes, clientes, distribuidores…

En cualquier caso, las dificultades y los retos asociados a la automatización pueden superarse con una óptima planificación de todo el proceso y la suficiente implicación de toda la plantilla. Para ello, es fundamental realizar una labor de concienciación y de formación dirigida al personal de la empresa sobre las ventajas de la automatización, tanto para el conjunto de la organización como para su propio desarrollo profesional.

2.1 ¿Por qué es importante la automatización de un almacén?

La automatización de un almacén permite aumentar la eficacia y mantener la competitividad a través de la agilización de procesos, la eliminación o limitación de errores y la reducción de costes de personal y operativos.

Además, la automatización garantiza la seguridad de los operarios y permite que estos se dediquen a tareas más cualificadas, abandonando las tareas repetitivas, pesadas y peligrosas, ya que estas pasan a ser ejecutadas por máquinas. Todo esto se traduce en un aumento de la motivación personal y en la mejora del clima laboral.

Automatización de procesos en un almacén logístico: Definición y tipos

La automatización es una solución muy recomendable para aquellas empresas que buscan aumentar la eficacia, rentabilidad y productividad de su logística con una estrategia que les permita, además, aprovechar al máximo la superficie de almacenaje y mejorar la seguridad de los operarios y la mercancía.

Existen diferentes tipos de automatización para cada una de las fases de la cadena logística:

3.1 Recepción de pedidos

Toda operación logística y de fábrica comienza con la recepción de materiales. Tanto si se trata de cargas en pallets o mercancía suelta, el proceso empieza con el registro de los bienes antes de su distribución hacia otras zonas.

Algunos de los procesos que podemos encontrar en la recepción de la mercancía son: los controles de calidad, el reempaquetado y las tomas de volumetría y fotográficas.

3.2. Almacenamiento de mercancías

El proceso de almacenamiento de la mercancía tiene como objetivo ubicar las mercancías de la manera más eficiente posible. Para ello, este proceso debe estar conectado con la fase de recepción de mercancías y la de preparación de pedidos, dentro del flujo físico de productos.

Los almacenes suelen ocupar la mayor parte de un centro logístico tanto para materias primas, productos terminados o inventario en general.

3.3. Picking o estrategias de preparación de pedidos

El centro neurálgico de un centro de distribución suele pasar por la preparación de pedidos, también conocido como order picking. En un contexto de fábrica, el equivalente sería el área de gestión de kits o piezas de recambio.

Dependiendo del perfil de la orden y del inventario, podremos encontrar operaciones con picking discreto, en batch, automático o semiautomático.

3.4. Empaquetado y expedición de pedidos

Una vez procesados los pedidos, estos deben ser entregados a los clientes. Habitualmente, esto genera un proceso de empaquetado, consolidación, control de calidad y clasificación de bienes antes de cargar el medio de transporte.

Las horas reservadas para el envío de camiones, el espacio libre disponible para la preparación de cargas y el número y tamaño de las órdenes de pedidos requiere de soluciones tecnológicas distintas, desde clasificadores de alta velocidad y densidad, a equivalentes menores.

4. Niveles de automatización en el almacén y sus fases

Existen tres grandes niveles de automatización:

- Sistemas semiautomáticos

Se trata de almacenes que tienen automatizados una parte de los procesos. Es decir, siguen contando con medios manuales o tradicionales para efectuar y registrar gran parte de las operaciones. En general, dependen en gran medida del uso de órdenes impresas y la toma de decisiones la ejecutan los operarios. Aunque cuentan, a modo de apoyo, con alguna o algunas soluciones de automatismo, como por ejemplo un sistema pick to light, voice-picking o pick-to-light

- Automatización de la toma de decisiones y organización mediante un SGA

La toma de decisiones se delega en un SGA, el cual indica a cada profesional los pasos que tiene que seguir. Normalmente, la puesta en marcha de un SGA es el primer paso hacia la implantación de sistemas automáticos que asisten en las tareas, tales como los lectores de radiofrecuencia u otros sistemas.

- Automatización avanzada o integral

En este caso, el almacén o centro logístico realiza el almacenaje, preparación de pedidos y transporte de la mercancía, a través de sistemas de manutención avanzados: transelevadores, transportadores de rodillos o cadenas, sistemas miniload para cajas o carros pallet-shuttle. Se trata de una automatización que abarca la totalidad de la cadena logística, incluyendo los distintos pasos o procesos.

Fases de la automatización

Los pasos a seguir para llevar a cabo una exitosa y rentable automatización de procesos de un almacén son:

- Realizar un estudio previo de viabilidad, con el fin de conocer qué operativas se deben automatizar.

- Implementar un SGA integrado con el sistema informático central de la empresa ERP.

Instalar diferentes tipos de tecnologías de automatización, desde soluciones monitorizadas como el Pallet Shuttle hasta máquinas de mayor complejidad: transelevadores, carretilla AGV, robots móviles autónomos (AMR), etc.

5. Almacén automático: soluciones logísticas de integración

Las soluciones logísticas de integración permiten lograr una cadena de suministro eficaz y flexible, donde todo está integrado: desde los recursos a las mercancías, pasando por los distintos empleados y departamentos, sistemas de información, operarios y departamentos. De esta forma, es posible entregar los pedidos a los clientes en el menor tiempo posible.

La logística integral es, por lo tanto, un modelo de organización y de gestión de la cadena de suministro donde los distintos profesionales y departamentos centran sus esfuerzos en una misma dirección, valiéndose de recursos, procesos y flujos de trabajo perfectamente coordinados.

Para que la logística pueda operar de un modo integral, es necesario contar con la última tecnología en automatización, con el fin de poder conectar, con la suficiente fluidez y eficacia, los diferentes eslabones que conforman la cadena de suministro.

5.1 Gestión de pallets: almacenamiento automático y Pallet Shuttle

Los sistemas de almacenamiento automático utilizan transelevadores u otros mecanismos automatizados para la manipulación de las cargas. Su principal ventaja es que ofrecen una alta densidad de almacenaje, gracias a la reducción de los pasillos de trabajo y a su capacidad de crecimiento en altura.

El Radio-Shuttle es un sistema automático con plataforma eléctrica, que permite la carga y descarga de pallets del interior de los estantes, los cuales simulan unos rieles. Su funcionamiento es vertical y se basa en unos brazos telescópicos que distribuyen mercancías entre los diferentes niveles de las estanterías. Su punto fuerte es que posibilita la preparación de un alto número de pedidos en muy poco tiempo.

5.2 Gestión de cajas: Goods to Person, Autonomous Mobile Robots (AMR) y Autostore

Goods to Person

Sistema de preparación de pedidos en el que la mercancía le llega directamente al operario a través de un sistema automatizado. De ese modo, el operario no tiene necesidad de moverse de su puesto. Dentro de este sistema, encontramos los Robots Moviles Autónomos (AMR) y el Autostore.

AMR

Los robots móviles autónomos o AMR (por las siglas en inglés Autonomous Mobile Robots) son dispositivos capaces de realizar tareas y moverse por el almacén sin necesidad de que nadie los dirija.

Los robots AMR incorporan diferentes dispositivos como: cámaras, sensores anticolisión y escáneres láser que les permiten detectar su entorno, los cuales son controlados mediante un software.

Austostore o sistemas de almacenamiento cúbico

El Autostore consiste en una estructura de aluminio, que se adapta a cualquier espacio forma, donde se apilan las cubetas y por la que se desplazan los robots. Los robots se desplazan por la parte superior de la cuadrícula o grid y allí recogen y entregan las mercancías siguiendo rutas predefinidas.

6. ¿Qué es un Automated Guided Vehicle o AGV?

Los AGVs o vehículos de guiado automático son unos equipos que permiten el transporte de mercancías hasta su ubicación en el almacén, sin operarios que los dirijan, es decir, de manera autónoma.

Para orientarse, estos equipos siguen un recorrido programado mediante un software, que también detecta obstáculos (objetos o empleados), con el fin de evitar accidentes y colisiones.

6.1 Comparativa entre una carretilla AGV y una tradicional

Una carretilla AGV está diseñada para mover mercancías de un lugar a otro sin operadores que las conduzcan. Son iguales a las carretillas manuales, pero su diferencia fundamental se halla en que siguen un circuito previamente diseñado que guía su movimiento.

6.2. ¿Qué se puede automatizar con un AGV?

Los AGV pueden utilizarse para la gestión automatizada del almacenamiento, tanto en zonas de producción como en zonas de expedición. Estas son algunas de sus aplicaciones más utilizadas:

- Toma y colocación de la mercancía sobre una cinta transportadora.

- Almacenamiento masivo.

- Preparación de pedidos.

- Acumulación para palés.

- Almacenamiento en pasillos estrechos.

- Almacenaje en bloque.

6.3. Apilado en bloque

El almacenaje en bloque es, como hemos señalado, una de las aplicaciones de un AGV. Es un método de almacenaje que consiste en dejar la mercancía directamente en el suelo, apilándola una sobre otra. Puede utilizarse tanto en producción como en recepción de mercancías.

6.4. Fases de implementación de un proyecto con AGV

El proceso de implementación de un proyecto con AGV es similar al de cualquier otro proyecto de automatización. Estas podrían ser las diferentes fases de actuación:

- Definición del proceso y objetivos del proyecto.

- Dimensionamiento del proyecto: número y tipo de vehículos necesarios.

- Estudio de viabilidad. Cuantificación de costes y beneficios del diseño, incluyendo el ROI.

- Implementación del proyecto, respetando presupuesto y plazos.

6.5 Cálculo del ROI de la automatización con AGVs

El ROI es un valor porcentual que mide diferentes métricas, las cuales deben ser consideradas para valorar y comprobar la viabilidad y rentabilidad de un proceso de automatización.

Algunas de la métricas que se deben considerar a la hora de valorar el ROI de un proyecto de implementación de AGV son:

- Mejora del rendimiento.

- Reducción de costes.

- Mejora de la calidad del trabajo.

- Reducción del número de accidentes

- Mayor satisfacción del cliente.

7. Sistemas de gestión de almacenes (SGA)

Un Sistema de Gestión de Almacenes (SGA) es un software que sirve para controlar y automatizar el trabajo diario de un almacén: recepción de mercancías, almacenamiento, preparación de pedidos, etc.

Debido a los requerimientos de la logística en la actualidad, el SGA se ha convertido en una herramienta indispensable para el buen funcionamiento de cualquier centro logístico, en especial si se quiere iniciar un proceso de automatización.

Hay que tener en cuenta que un SGA incorrectamente implementado puede provocar graves problemas de gestión y, por tanto, impedir la correcta automatización de los procesos dentro del almacén.

8. ¿Cuáles son los costes y el ROI de un proceso de automatización?

Además de la inversión directa en la adquisición de la maquinaria de automatización, cualquier empresa que esté integrando la robótica en su almacén debe tener en cuenta los gastos adicionales que se producirán:

- Costes de configuración. El tiempo y el esfuerzo dedicados a la configuración, instalación e implementación de la maquinaria.

- Gastos de mantenimiento. Mantenimiento preventivo y correctivo de los elementos de manutención, así como componentes y materiales de repuesto.

- Formación. Los empleados deben ser correctamente formados en el uso de estas tecnologías.

El ROI es una medida de rendimiento que calcula la relación entre los beneficios anuales y el coste de la inversión. Por lo tanto, un ROI más alto indica un rendimiento más favorable y una inversión más atractiva.

La fórmula de cálculo del ROI es la siguiente:

ROI = Beneficio neto anual (ingresos + ahorros – gastos) / gasto inicial de la inversión.

En promedio, se espera que el ROI de un sistema de automatización logística se produzca en un plazo de 3 a 5 años, aunque este dato puede variar en función del proyecto.

9. ¿Cómo gestionar un proyecto de integración y automatización logística?

Para implementar con éxito un proyecto de logística funcional, rentable e integrado es importante tener en cuenta los siguientes factores:

- Analizar las instalaciones de la empresa, tanto si se trata de un proyecto Greenfield (el proyecto se realiza sobre un área en la que no existen otras construcciones) como Brownfield (el proyecto debe adaptarse a la disposición interna del edificio y su operación diaria).

- Confeccionar o conseguir toda la documentación necesaria: certificaciones, permisos, etc.

- Realizar un análisis de riesgos.

- Organizar un buen equipo de trabajo, con los roles y responsabilidades bien definidos.

- Gestionar adecuadamente todo el proceso, teniendo en cuenta sus diferentes fases y los cambios sobre la marcha que puedan producirse.

- Mantener una comunicación activa con todas las partes implicadas: clientes, proveedores y stakeholders.

Planificar con antelación y respetar, en la medida de lo posible, los tiempos previstos.

10. Tendencias en automatización

10.1 Darkstore o Micro fullfilment Center

Un darkstore es un almacén logístico, que se utiliza normalmente en empresas de retail, con el único objetivo de preparar y enviar pedidos online.

Suelen situarse en lugares con mucho volumen de población y, aunque su estructura suele parecerse a un supermercado, no se realizan compras directas, por lo que no tienen vendedores, cajas registradoras, etc.

10.2 Sistema de distribución multicanal (Retail-Ecommerce)

El sistema de distribución multicanal es un método en el que una sola compañía establece dos o más canales de venta y marketing. Su objetivo es llegar a uno o más segmentos de clientes a través de una tienda física o una tienda online.

Toyota le ofrece soluciones de automatización personalizadas y flexibles y le ayuda y asesora en su implementación, con el fin de optimizar los procesos logísticos de su empresa, adaptándose a las verdaderas necesidades y posibilidades de cada cliente.