Seguridad en el almacén: Guía práctica para evitar accidentes

¿Qué es la seguridad en el almacén y cuáles son sus puntos clave?

El concepto de seguridad en el almacén es muy amplio y heterogéneo, ya que hace referencia tanto a leyes, normas, directrices, medidas de prevención, información, concienciación, buenas prácticas, etc. Todo ello con el objetivo común de eliminar o reducir tanto los accidentes de trabajo como lo riesgos laborales, así como las enfermedades profesionales.

Un almacén es un espacio de trabajo donde, por el tipo de actividad que se realiza, las posibilidades de tener un accidente son relativamente probables. De ahí la necesidad de tomarse muy en serio el plan de prevención de riesgos y la evaluación de riesgos de la empresa.

Los 5 puntos clave de la seguridad y la prevención de riesgos en un almacén son:

- Diseñar un plan de prevención óptimo e implementar la evaluación de riesgos y planificación preventiva con rigor y eficacia.

- Poner en marcha campañas efectivas de información y formación a los empleados.

- Incorporar elementos de seguridad adecuados, en especial en las carretillas y elementos de manutención: sirenas, paro de emergencia, control de velocidad, cámaras traseras, etc.

- Es muy importante extremar las precauciones a la hora de manejar las cargas, tanto si se encuentran sobre la carretilla, como cuando se movilizan en modo manual o automático.

- Llevar un mantenimiento periódico, tanto preventivo como correctivo, de vehículos y equipos.

Medidas de seguridad en un almacén para las mercancías y los trabajadores

La seguridad en un almacén atañe tanto a los trabajadores, los cuales pueden sufrir accidentes y enfermedades profesionales, como a las mercancías o productos, que corren el riesgo de romperse, deteriorarse o echarse a perder.

Principales medidas de seguridad para los trabajadores

- Es fundamental disponer de una buena iluminación (se recomienda un mínimo de 300 lux), así como de ventilación suficiente en el almacén, instalando claraboyas en caso necesario.

- Disponer de extintores, pulsadores de pánico y otros elementos de seguridad accesibles y bien señalizados.

- Otro aspecto clave son las salidas de emergencia, las cuales debe cumplir varios preceptos básicos: estar claramente señalizadas, sin obstáculos que puedan entorpecer o ralentizar el paso y contar, además, con medidas de seguridad obligatorias, como luces de emergencia y barras anti-pánico.

- La circulación de las carretillas debe ser lo más segura posible: pasillos anchos, con el fin de permitir una circulación fluida de la mercancía, y que esta pueda manejarse cómodamente por parte de los empleados. También es importante evitar cruces y puntos muertos en los trayectos para evitar accidentes.

- Es muy recomendable disponer de una vía exclusiva para el desplazamiento de personas, lo que se conoce como paso peatonal.

- Utilizar Equipos de Protección (EPIs) homologados, adecuados y en perfecto estado y asegurarse que los empleados conocen cómo usarlos y en qué circunstancias deben hacerlo.

- El manejo de las baterías de las carretillas y otras máquinas puede ser especialmente crítico. En el caso de las baterías de plomo-ácido, deben recargarse en un espacio dedicado exclusivamente para ese fin.

Medidas de seguridad para las mercancías

- La principal medida de seguridad para asegurar que la mercancía se encuentre en buen estado es una exhaustiva inspección, especialmente durante la recepción. De esta forma, detectaremos cualquier posible anomalía o desperfecto y, en caso necesario, proceder a su devolución.

- Realizar las operaciones de embalaje y la preparación de pedidos de manera segura, evitando los posibles golpes y caídas.

- Separar adecuadamente los productos que sean incompatibles, para evitar que se estropeen o puedan provocar algún incidente: fuegos, explosiones, etc.

- Mantener la temperatura

- Garantizar la máxima seguridad en el transporte de mercancía, especialmente con la instalación de dispositivos de rastreo GPS.

- También es altamente recomendable contratar un seguro de robo, rotura o deterioro de la mercancía.

Principales accidentes en un almacén y cómo evitarlos

En la mayoría de los almacenes tiene lugar una actividad muy intensa que incluye, en un mismo espacio (de dimensiones variables), el tránsito de carretillas y peatones, el movimiento de mercancías (algunas de ellas muy pesadas y de cierta peligrosidad), preparación de pedidos, etc.

En no pocas ocasiones, se hace necesaria la circulación de vehículos, como furgonetas dentro del propio almacén o el uso de estanterías de gran altura. Circunstancias que pueden generar situaciones de alto riesgo de accidente que derive en daños personales, materiales o medioambientales.

Todo esto implica un contexto de trabajo donde, obviamente, la probabilidad de sufrir un accidente grave es mucho mayor que la existente, por ejemplo, en una oficina.

Para poder diseñar un óptimo plan de prevención de riesgos, con el fin de evitar o minimizar sus consecuencias, lo primero que debemos conocer son los riesgos más habituales en un almacén o centro de distribución:

- Caídas de los empleados, ya sean al mismo nivel (resbalones, tropiezos), como a distinto nivel desde escaleras, carretillas, elevadores, etc.

- Caída de la carga sobre el operario, tanto si va andando como si se encuentra sobre una carretilla o elevador.

- Atropellos y golpes con carretillas o vehículos.

- Incendios provocados por riesgo eléctrico.

- Contacto con sustancias nocivas.

- Lesiones o enfermedades profesionales por levantar demasiado peso, o bien por la realización de tareas repetitivas.

- Uso indebido de maquinaria o equipamientos.

Cómo realizar una evaluación de riesgos en un almacén

Una vez conocidas las causas más probables de accidentes, el siguiente paso consiste en realizar una correcta evaluación de los riesgos en un almacén.

Dicha evaluación consiste, básicamente, en un documento donde se contemplen:

- Identificación de los riesgos asociados a cada trabajador, según sus funciones.

- Valoración y clasificación de los distintos riesgos, en función, sobre todo, de su potencial y las posibilidades de que ocurran.

- Elección y planificación de las medidas preventivas necesarias.

- Adopción de dichas medidas o buenas prácticas.

- Seguimiento y revisión del plan preventivo.

5 consejos para conseguir un almacén seguro

Un almacén o centro de distribución es un espacio laboral donde, por el tipo de trabajo que se realiza, las posibilidades de tener un accidente son relativamente probables, de ahí la importancia de tomarse muy en serio los planes y medidas preventivas:

- Disponer de un espacio ordenado y bien iluminado.

- Contar con el máximo número posible de medidas de seguridad: luces de emergencia, barras anti-pánico, salidas laterales, etc.

- Evitar los cruces en el trayecto de mercancías para evitar colisiones.

- Disponer de una vía exclusiva para el desplazamiento de personas (paso peatonal).

- Revisar el material tanto de los equipos de protección como de la maquinaria, para asegurar su perfecto estado y óptimo funcionamiento.

Normativa de circulación de carretillas elevadoras

La Ley 31/1995, del 8 de noviembre, de Prevención de Riesgos Laborales es la normativa troncal y fundamental sobre Prevención de Riesgos Laborales o PRL en España. Por este motivo, las normas y certificaciones relativas a carretillas elevadoras en almacenes se basan en dicha Ley.

De un modo más específico, en la actualidad las certificaciones y normativas vigentes en relación a carretillas y plataformas elevadoras, así como la formación necesaria al personal son las siguientes:

- UNE 58451: Formación de los Operadores Carretillas de Manutención hasta 10.000 kg.

- UNE 58923: Plataformas Elevadoras Móviles de Personal. Formación del Operador. Además, también hay una actualización: UNE 58923:2020.

- Normativa vigente para PEMP – UNE Plataformas elevadoras.

- RD 1215/97: Disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los Equipos de Trabajo.

- NTP 1039 y 1040 de 2015 del INSHT: Sobre Plataformas Elevadoras Móviles de Personal, gestión preventiva para uso seguro.

- UNE 58923:2014: Plataformas elevadoras móviles de personal (PEMP). Formación del operador.

- UNE-EN 280:2014: Plataformas elevadoras móviles de personal. Cálculos de diseño. Estabilidad. Construcción. Seguridad.

Así mismo, las normas UNE, definen 6 tipos de certificaciones para manejar este tipo de maquinaria:

- Tipo 1 grupo A: 1a “Estática Vertical”

- Tipo 1 grupo B: 1b “Estática de Brazo”

- Tipo 2 grupo A: 2a “Móvil desde Chasis Vertical”

- Tipo 2 grupo B: 2b “Móvil desde Chasis de Brazo”

- Tipo 3 grupo A: 3a “Móvil Vertical”

- Tipo 3 grupo B: 3b “Móvil de Brazo”

Consejos para un manejo seguro de carretillas elevadoras

Existen una serie de consejos que están común y extensamente aceptados. La experiencia ha demostrado que su seguimiento contribuye a garantizar una conducción segura en los almacenes, reduciendo al mínimo la posibilidad de sufrir un accidente o percance:

- No conducir con cargas elevadas o inestables.

- Extremar las precauciones en los giros, así como en los espacios peligrosos, como las esquinas con nula o escasa visibilidad. En estos casos, hay que conducir siempre a muy baja velocidad.

- Poner una especial atención en la zona de carga, tratando de conservar siempre una visión muy clara del sentido de la marcha.

- El conductor no debe sacar piernas ni brazos fuera de la cabina.

- En la carretilla solo debe ir el conductor, por lo que nunca se deben llevar más pasajeros.

- La carretilla no debe realizar más de un movimiento o acción de forma simultánea. Por ejemplo, no se debe elevar la carga mientras se está transitando, siempre ha de hacerse en parado

Distancia de seguridad entre carretillas elevadoras

Con el objeto de evitar colisiones por frenazos imprevistos, cuando una carretilla circula detrás de otra, o de cualquier otro vehículo, debe mantener una distancia de seguridad, que equivale a, aproximadamente, la longitud de la carretilla, sumándole la carga.

Señalizaciones de seguridad en las carretillas elevadoras de un almacén: luces perimetrales y Blue Spot

Tanto las luces perimetrales como los denominados faros Blue Spot sirven para delimitar la zona perimetral de la carretilla elevadora, De esta manera, se advierte a los operarios, o a cualquier persona que se encuentre por el almacén, de la zona de proximidad de la máquina.

Indicadores de advertencia luminosos: baliza luminosa intermitente y acústicos

Los indicadores de advertencia luminosos son muy útiles para mejorar la seguridad, ya que indican claramente la presencia de la carretilla, con el fin de que peatones u otros vehículos sean conscientes de su presencia.

En los espacios con menor cantidad de luz, se recomiendan las balizas intermitentes, las cuales emiten luces rotativas y destellantes.

Por su parte, los elementos acústicos: claxon, zumbadores de marcha atrás, aviso de obstáculos o peatones ayudan al conductor a señalizar su presencia o a maniobrar cuando no tienen un buen campo de visión (sobre todo en los ángulos muertos).

Sistemas de cámara y protección de horquillas para carretillas elevadoras

Otro elemento de seguridad adicional muy interesante lo constituyen las cámaras incorporadas en las carretillas elevadoras, y a veces en las horquillas, puesto que ayudan a evitar accidentes y golpes al aumentar la visibilidad alrededor de la máquina.

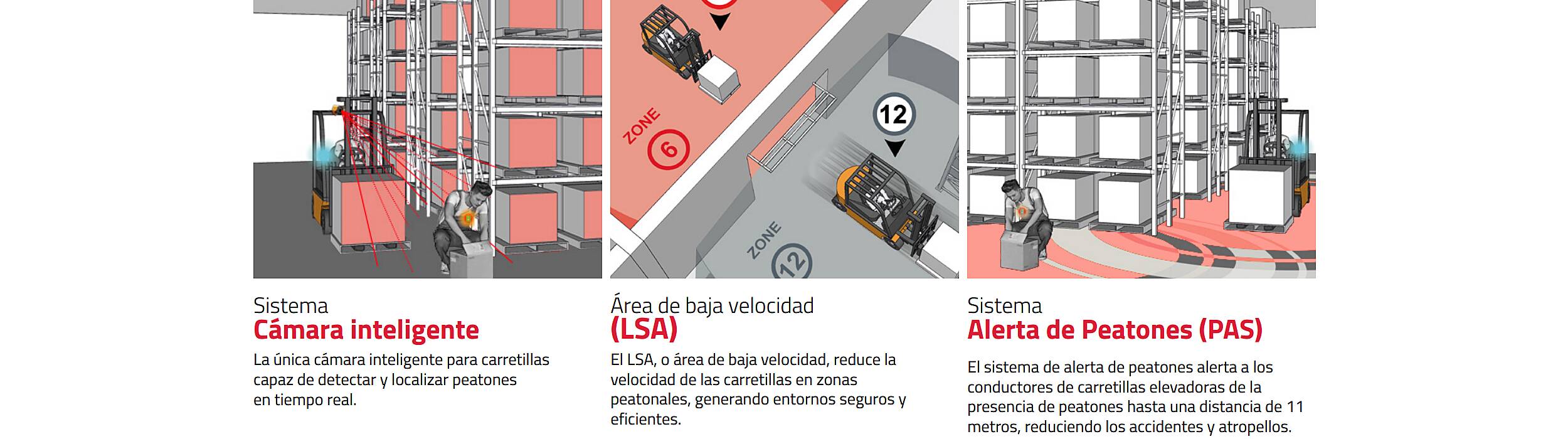

Sistemas de detección: Cámara inteligente, Área de Baja Velocidad (LSA) y Alerta de Peatones (PAS)

Existen sistemas de detección muy sofisticados que utilizan algoritmos basados en la Inteligencia Artificial (IA). Esos elementos posibilitan funciones tan avanzados como la Alerta de Peatones (PAS), distinguiéndolos de otros tipos de obstáculos, como mercancía.

Otras opciones son los controles de velocidad automáticos en función de la zona o los obstáculos que se puedan presentar. A este sistema se le conoce como Áreas de Baja Velocidad (LSA). Su principal ventaja es que minimizan la posibilidad de sufrir un accidente y reducen sus consecuencias.

Pórticos de seguridad en carretillas elevadoras: Qué son y funciones

Un pórtico de seguridad, comúnmente llamado tejadillo protector, es básicamente una estructura resistente, que se incorpora en la carretilla para proteger al conductor frente a la caída de carga o el vuelco de la máquina.

En la actualidad, la mayoría de las carretillas incorporan el pórtico de seguridad o tejadillo protector de acuerdo con las normas ANSI (American National Standards Institute), FEM, ISO, etc.

El tejadillo protector del operario es una parte imprescindible en la seguridad de una carretilla elevadora. Asimismo, si se trata de una cabina cerrada, el tejadillo ya forma parte de la propia estructura de la carretilla.

El pórtico de seguridad puede tener diferentes configuraciones: protección de metacrilato, como parte de una cabina cerrada, en forma de rejilla, etc. Algunos pórticos están cubiertos de una superficie de vinilo a modo de protección contra inclemencias del tiempo.

Dispositivos de seguridad antivuelco para carretillas elevadoras

Actualmente, la mayor parte de las carretillas elevadoras suelen llevar incorporado un dispositivo antivuelco (ROPS). Básicamente, son jaulas que evitan que los conductores sufran daños o lesiones en caso de que el vehículo llegue a volcar.

Elementos de seguridad incorporados en las carretillas de Toyota Material Handling

En Toyota Material Handling priorizamos la seguridad de, sobre todo, nuestros operarios, pero también de la maquinaria y la mercancía. Fieles a nuestra filosofía TPS (Toyota Production System) y de mejora continua, no escatimamos esfuerzos, investigaciones ni inversiones en el desarrollo e incorporación de nuevos elementos de seguridad.

Estos son algunos de nuestros sistemas diferenciales de seguridad, que sitúan nuestras carretillas un paso por delante del resto:

- Botón tortuga. Este botón hace que la transpaleta se desplace a velocidad reducida con el timón en posición vertical, aumentando la seguridad en espacios estrechos.

- Parada de emergencia. Sirve para prevenir situaciones que puedan poner en peligro a los operarios.

- Botón antiatrapamiento. Permite realizar detenciones automáticas en caso de peligro.

- SAS, “System of Active Stability” (sistema de estabilidad activa). Su función es proteger mercancías, carretillas y elevadores de movimientos y vaivenes.

- Click to creep. Con un solo clic en la palanca de control, la carretilla se ajusta a la velocidad necesaria para evitar peligros, es decir, un desplazamiento a marcha lenta.

- Sistema de protección contra vuelcos, así como con una estructura que evite que el operario pueda sacar los brazos.

- Sistemas de alarma óptica y acústica. Sirve para alertar del paso de la carretilla.

- Dispositivos de advertencia o limitación del exceso de carga.

- Dispositivos que impiden el arranque de la carretilla o de algunos mecanismos en el caso que el operador no esté en su puesto de control.

- Reducción de seguridad en curva.

Seguridad preventiva en el almacén

La seguridad preventiva incluye una serie de medidas muy variadas, relacionadas con el diseño del almacén (layout), la formación del personal y el mantenimiento de la maquinaria y las infraestructuras.

Algunos aspectos destacables serían:

- Buena ventilación e iluminación.

- Salidas de emergencia señalizadas y libres de obstáculos.

- Pasillos lo suficientemente amplios para facilitar el transporte y manejo de las mercancías.

- Reducción del cruce de pasillos para evitar choques.

- Disponibilidad de vías exclusivas para el desplazamiento de personas.

- Formación del personal en materia de prevención y, especialmente en el uso de Equipos de Protección Individual (EPIs).

- Mantenimiento preventivo y correctivo de instalaciones y

- Seguimiento y revisión de incidencias reportadas.

¿Cuándo cambiar las ruedas de una carretilla para garantizar la seguridad?

No existe un intervalo de sustitución específico. Las ruedas de las carretillas elevadoras deben revisarse periódicamente y sustituirse cuando están desgastadas o dañadas.

¿Es obligatorio realizar un curso de seguridad y prevención de riesgos en el almacén?

Sí, esta obligación aparece en el artículo 19 de la Ley de Prevención de Riesgos Laborales o Ley 31/1995.

Sistemas de seguridad para el almacén. Proyectores y semáforos inteligentes

Algunos almacenes van equipados con proyectores que, cuando detectan una carretilla o un cruce, proyectan unos semáforos sobre el suelo, alertando así a otras máquinas o peatones.

Por otro lado, los semáforos inteligentes detectan automáticamente las carretillas, lo que permite regular el tráfico y dotarles de fluidez.

Calidad y seguridad van de la mano

Toda organización que aspire a ser más productiva, debe tomarse la seguridad muy en serio, estableciendo estrategias y rutinas de trabajo enfocadas en la prevención de riesgos, de un modo completo e integral.

En Toyota Material Handling trabajamos la integración de calidad y seguridad, así como a la concienciación y la implicación colectiva. Aplicamos el Toyota Production System (TPS) con el fin de realizar análisis, planificaciones y enfoque en los temas prioritarios.

Mantenimiento preventivo de carretillas elevadoras. Qué es y beneficios para evitar accidentes

No es posible lograr un buen nivel de seguridad en un almacén sino se realiza un mantenimiento exhaustivo que incluya, como mínimo:

- Revisar y en su caso reinstalar los elementos de seguridad obligatorios. En caso de no existir o encontrarse en mal estado es obligatorio bloquear la máquina hasta solucionarlo.

- Comprobar la dirección.

- Revisar los neumáticos y asegurar que las ruedas no estén desgastadas.

- Revisar el estado de los frenos, incluido el de mano.

- Analizar el estado del motor, tubo de escape, señales lumínicas etc.

- Examinar el estado de las horquillas y el mástil.

El mantenimiento preventivo lleva asociado beneficios tan importantes para la rentabilidad y buena marcha de la empresa como:

- Prevenir accidentes.

- Evitar parones.

- Ahorrar costes.

- Mejorar la productividad.

- Alargar la vida útil de la maquinaria.

Por otro lado, el RD1215 sobre condiciones de espacios trabajo hace referencias concretas a la necesidad de mantenimiento. Concretamente, en el artículo 4 se citan, entre otros, los siguientes aspectos:

- Es obligatorio una comprobación inicial de las maquinas tras su instalación y antes de la puesta en marcha por primera vez. Posteriormente, se debe realizar una nueva comprobación después de cada montaje en un nuevo lugar o emplazamiento.

- La inspección de los equipos de trabajo potencialmente peligrosos (puedan provocar golpes o atropellos, derrame de sustancias corrosivas etc.) deben seguir un mantenimiento más exhaustivo.

- Las comprobaciones serán efectuadas por personal competente y deben documentarse.

¿Es obligatorio el uso de chalecos de seguridad en el almacén?

En aquellas situaciones en las que no se pueda eliminar totalmente el riesgo laboral mediante otras medidas organizativas de carácter preventivo, será necesario el uso de Equipos de Protección Individual (EPIS) para reducir dicho riesgo.

Los equipos de protección individual más habituales son: chalecos de alta visibilidad o de protección.

¿Es obligatorio el uso de cinturón de seguridad en carretillas elevadoras?

En la mayoría de los casos se opta por el cinturón de seguridad. Tanto cinturones de seguridad como puertas de protección y cabinas deben cumplir con los requisitos legales establecidos en el Decreto del Trabajo (artículo 7.17a párrafo 4 y 7.17 párrafo 5c, d y e). Donde indica, entre otras cosas, que la carretilla elevadora debe estar equipada con un sistema que evite el atrapamiento del operario en caso de vuelco de la máquina.

Sin embargo, esta regulación no es aplicable ni obligatoria a todos los equipos de manutención en interiores. Por ejemplo, para las carretillas retráctiles el uso de los cinturones de seguridad no es obligatorio. La justificación es que la configuración del chasis de estas máquinas ya se considera un elemento de seguridad para el operario.

¿Es obligatorio obtener un certificado de carretillas elevadoras?

Es obligatorio tener el permiso de conducción de la clase B en caso de conducirse en la vía pública. En caso de utilizarse dentro de las instalaciones de una empresa, se puede conducir la carretilla aún sin disponer del carné de conducir de clase B. Será obligatorio sin embargo en ambos casos que el operario disponga de una formación específica para la conducción segura de estas, tal y como lo establece el RD 1215/1997 en su apartado 2.1 del anexo II.

¿Es necesario contar con un seguro para una carretilla elevadora?

Las carretillas y transpaletas que se tienen que matricular deben tener un seguro obligatorio de circulación.

En Toyota Material Handling, el seguro de daños se aplica a todas las carretillas y el de RC se aplica las matriculadas y contrapesadas estén o no matriculadas.

Toyota Material Handling: un ejemplo de desarrollo tecnológico al servicio de la seguridad laboral

Dado que un almacén es un lugar de trabajo donde la posibilidad de sufrir algún riesgo profesional o accidente es relativamente frecuente, se hace necesario definir un plan de prevención, ajustado a la normativa vigente, que evalúe los accidentes más habituales y la forma de evitarlos.

En el grupo Toyota entendemos la seguridad como un objetivo prioritario y decisivo, que forma parte del concepto más emblemático de la compañía: el Toyota Production System (TPS). Un sistema que entiende el objetivo de maximizar la producción como un proceso de mejora continua. Sin errores y donde no tengan cabida los accidentes en personas, maquinaria y mercancías.

En Toyota Material Handling usamos la innovación y el desarrollo tecnológico del más alto nivel, incluyendo la Inteligencia Artificial, con el objeto de crear elementos de seguridad para nuestras carretillas elevadoras cada vez más perfeccionados, reduciendo al mínimo las probabilidades de accidentes en el almacén.

Además, la cada vez mayor automatización impulsada por nuestra empresa implica que la exposición de los empleados a golpes o accidentes se reduzca notablemente.