La gestión de un almacén

La gestión de un almacén es un ejercicio complejo. Consta de un engranaje de numerosos eslabones donde todos deben funcionar en armonía y coordinación para no incurrir en problemas.

De forma paralela a la gestión del almacén, la logística es un tema que se debe tratar. Por su complejidad, por los retos que supone, por la importancia dentro del engranaje de una empresa y, cómo no, por la constante innovación en la recepción, gestión y entrega de pedidos.

Y en este campo, la medición y la optimización de los procesos, como por ejemplo a través de la documentación en fichas de proceso, se torna como un punto clave para el buen funcionamiento y la mejora de la gestión del almacén. Los KPI’s como herramienta de monitorización junto a sistemas como el TPS (Toyota Production System) o el Lean deben emplearse para conseguir la máxima eficiencia y el mínimo error.

En este artículo os vamos a mostrar el abc de la gestión de un almacén y la logística y sus diferentes ramas. Un paseo por los entresijos y el mundo que existe entre ese consumidor final que hace un pedido y el repartidor que se lo entrega.

Un campo tan amplio que, a veces, es complicado saber por dónde empezar a la hora de abordarlo. Por este motivo, vamos a ir paso a paso descubriendo su complejidad:

|

Índice de contenidos |

1. El almacén

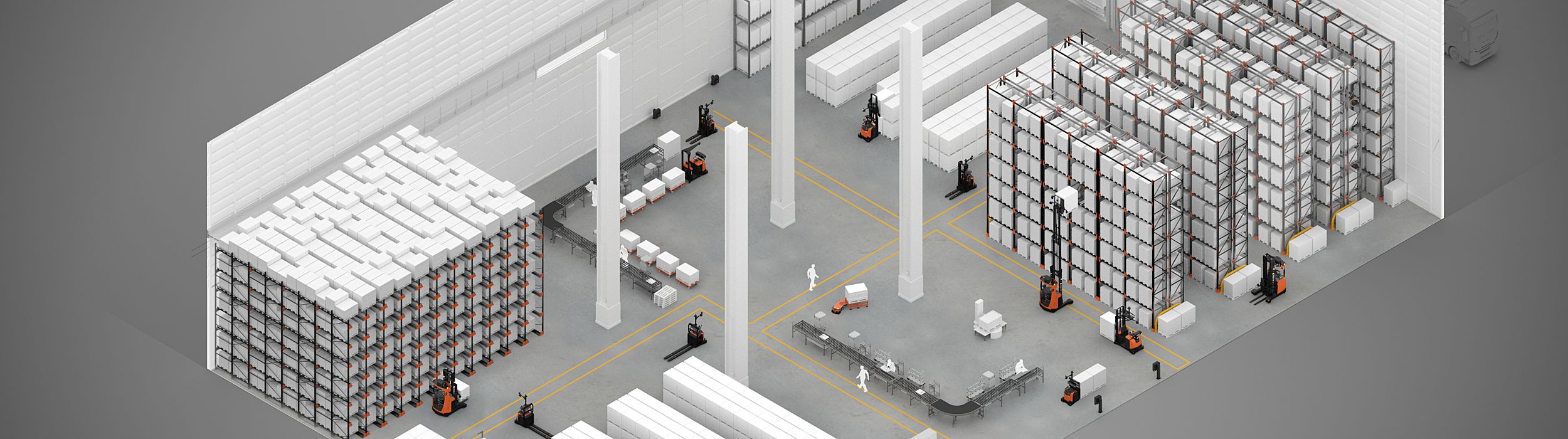

Comencemos con el concepto de almacén. La definición de almacén puede reducirse a “Edificio o local donde se depositan géneros de cualquier especie, generalmente mercancías”. Sin embargo, este término tratado en profundidad, engloba mucho más.

En logística, referirse a un almacén significa estar pensando (de forma intrínseca) en la recepción de mercancías, en la manera de gestionarlas dentro del almacén, en la preparación de pedidos, en la coordinación con el transporte y en la automatización de los procesos, sin olvidarnos de la colaboración con el resto de departamentos de la empresa.

Y, cuando hablamos de almacén, es obligatorio tratar el layout o la distribución interior del almacén.

2. La importancia del Layout

El layout o diseño de un almacén es clave para la productividad del mismo, para maximizar su eficiencia y, por eso, es un concepto de máxima importancia. Existen herramientas como la zonificación o el método abc que nos ayudan a planificar y dividir el almacén en áreas específicas para poder garantizar una opertativa eficiente.

El layout está condicionado por una serie de elementos de vital importancia que debemos tratar:

2.1. Tamaño (espacio) del almacén

2.2. Tipo de mercancía

2.3. Características de la empresa

2.4. Factor humano

2.5. Recursos tecnológicos

2.6. Elementos físicos (de manutención)

2.7. Tipo de energía

2.1. Tamaño y espacio del almacén

Normalmente, cuando una empresa adquiere un nuevo almacén lo hace con el edificio construido y no lo empieza desde 0. Por tanto, el local ya tiene unas dimensiones establecidas a partir de las cuales se debe trabajar con el objetivo de conseguir la mejor distribución posible.

En este caso (y en almacenes de nueva construcción), debe primar el aprovechamiento del espacio, punto clave de la logística y el transporte, trabajando en tres dimensiones; largo, ancho y alto. Evolucionando del concepto superficie de almacén a volumen de almacén.

Esta mirada del almacén en tres dimensiones se debe a múltiples factores:

-

Coste del metro cuadrado: en un mercado donde el precio del suelo está en alza, el ojo se pone en la altura y el aprovechamiento de este espacio que en muchas ocasiones es mínimo.

-

La legislación, el diseño urbanístico: como en todas las actividades, las normativas existentes juegan un papel principal en las dimensiones de un almacén. Los polígonos industriales suelen estar regulados para que las dimensiones máximas de la parcela se ajusten a la legislación aplicable.

-

La arquitectura del almacén: las paredes existentes, su ubicación dentro del almacén, la posibilidad de realizar reforma…

Además, en los almacenes de nueva apertura existen una serie de parámetros que condicionan su localización en el territorio. Son variables que no se pueden obviar debido a la importancia e impacto que tendrán en la cadena logística. Entre ellas, se deben tener en cuenta:

-

La calidad de las redes de comunicación: carreteras, autovías...

-

La proximidad de los clientes: el número de consumidores y/o poblaciones cercanas.

-

Disponibilidad de mano de obra.

-

La cultura del lugar: aceptación o rechazo de la actividad de la empresa y/o su producto.

En este punto hay que tener en cuenta que el factor energía puede condicionar este aprovechamiento del espacio. Por ejemplo, usando baterías de litio tenemos la posibilidad de acercar los puntos de carga a las zonas de trabajo, esto elimina las salas de cargas y hace posible redistribuir el almacén para optimizar los flujos y maximizar la eficiencia de toda la operativa.

2.2. Tipo de mercancía

El tipo de productos almacenados supone un punto de máxima relevancia a la hora de organizar un layout.

El almacenaje de los productos está marcado por el tipo que sean y sus envases. Un cambio en el envase puede suponer un momento de estrés para el almacén y la gestión del mismo si no se tiene prevista la adaptación al mismo o no se tienen los recursos necesarios para hacerla.

2.3. Características de la empresa

Hay que aclarar que el tipo de empresa condicionará la distribución del almacén por motivos obvios de tipo de producto y rotación.

Las empresas del tipo export / import, por ejemplo, no desarrollarán un almacenamiento en altura porque les interesa una rotación alta de las mercancías. Este hecho implica que sus almacenes no maximizan la rentabilidad del volumen de un almacén, desaprovechando el espacio superior existente. Sin embargo, este tipo de empresas trabajan en un rápido flujo de mercancías, por lo que el almacén deseado deberá contar con amplios puntos de entrada y salida que no limiten o frenen este proceso.

2.4. Factor humano

¿Cuál es el grado de intervención humana? ¿Cuál es la formación de los trabajadores? ¿Qué nivel de decisiones deben tomar?

Todas estas preguntas no se entienden sin tener en cuenta el layout y viceversa. El factor humano sigue siendo de vital importancia y, a pesar de que se está navegando hacia un sistema cada vez más automatizado, no se debe perder de vista que un trabajador bien formado sabrá reaccionar y solventar problemas con mayor eficacia.

Pero, ¿cuál es la productividad de un trabajador frente a la automatización? ¿Se puede ahorrar tiempo del operario para aumentar la productividad?

2.5. Recursos tecnológicos

En este punto entra en juego la innovación tecnológica e informática. Conceptos como el SGA (Sistema de Gestión de Almacenes), la automatización o la conectividad serán de vital relevancia para que todo el almacén funcione a la perfección con una mayor productividad.

2.6. Elementos físicos (de manutención)

En este apartado, se incluyen los siguientes componentes que tienen una relevancia principal dentro del almacén:

-

Estanterías: pieza clave en el almacén. La altura de las estanterías viene dada en ocasiones por la altura del almacén que puede depender de la legislación vigente y por la distribución dispuesta en el almacén.

-

Carretillas: el tipo de carretillas depende, en gran medida, de la la altura de las estanterías debido a que no todas estas máquinas contienen el mástil necesario para llegar a todas las alturas. Pero, ¿debo elegir primero carretillas o estanterías? las estanterías pueden depender del tipo de carretillas empleado. De igual manera, este elemento repercutirá también en el factor humano porque el trabajador debe saber manejar este tipo de equipos.

-

Palets: se debe tener en cuenta el tipo de palet usado y sus dimensiones y estar preparado (estanterías, carretillas, pasillos…) para un cambio de palet base (del europeo al estadounidense, por ejemplo) aunque este último punto no es común que se produzca.

En definitiva, se busca el máximo aprovechamiento del espacio y de los recursos para obtener la mayor productividad logística.

2.7. Tipo de energía

Tal y como hemos comentado antes, el tipo de energía que usa la maquinaria de nuestro almacén puede variar los procesos y la productividad logística del mismo. El uso de baterías de litio aporta flexibilidad a la operativa, ya que permite tener una disponibilidad continuada de la máquina durante toda la jornada gracias a las cargas parciales que permiten este tipo de baterías.

Además, este tipo de baterías puede cargarse en cualquier momento, sin esperar a que la carga esté baja, y esto comporta mejoras en la productividad.

Si desea conocer las posibilidades que tiene el litio en su almacén y cómo este puede mejorar la productividad logística, consulte nuestra Guía de Litio para carretillas elevadoras.

3. Líneas maestras de la gestión del almacén

La gestión del almacén está condicionada por múltiples variables que afectan a la organización y la actividad diaria todos los elementos del almacén.

Dentro de la gestión del almacén, encontramos el punto estrella hacia el que se orientan las actividades realizadas: anticiparse a cualquier problema o cambio que pueda surgir y, no solo eso, sino principalmente tener la solución a dicho problema o la capacidad de adaptación al cambio.

Sin embargo, más allá de esta meta máxima, la gestión de almacén aspira a alcanzar objetivos como la eficiencia, la fiabilidad, la calidad en los procesos y la seguridad dentro del propio almacén. Estos fines se sostienen en KPI’s congruentes y lógicos que aportan los datos necesarios para controlar, mejorar y minimizar posibles dificultades o contratiempos.

Estos KPI’s los trataremos más adelante orientados a cada una de las etapas dentro del almacén y, de forma más amplia, de la cadena logística.

Pero, si hablamos de gestión, debemos hablar de la política de stocks y, por consiguiente, de la política de servicio. Estos dos conceptos determinarán la manera en la que se gestiona un almacén debido a que condicionan, por naturaleza, los procesos dentro del almacén.

La política de stocks está condicionada por una política de servicio. A partir de esta política de servicio, se marcará un nivel de stock mínimo en disponibilidad en el almacén. Por ejemplo, si se establece un servicio de entrega de 24/48 horas, el stock mínimo en el almacén será diferente comparándolo con el stock necesario si la entrega se marca en 3/4 días.

De acuerdo a este punto, la política de servicio condiciona la gestión del almacén y la cadena logística tanto aguas arriba como aguas abajo. Es decir, marcará el servicio al cliente y la relación con los proveedores.

En la gestión del almacén, la relación con los proveedores y la exigencia a los mismos estará condicionada por el forescasting o previsión de la demanda. Este punto es clave porque para conseguir cumplir con la demanda prevista tendremos que implementar unos procesos que funcionen a la perfección y una relación de confianza con los proveedores para que ni ellos ni nosotros incumplamos las promesas en base a estas previsiones.

El almacén es, quizá, el eslabón estrella de la cadena logística. En este sentido, hablamos del almacén como la plataforma desde la que la empresa vive y funciona. Podríamos llegar a concretar que si funciona el almacén, funciona toda la cadena (obviamente sin olvidarnos de la importancia del resto de piezas del sistema).

SGA (Sistema de Gestión del Almacén)

Y como elemento estrella, no podemos olvidarnos del cerebro dentro de la gestión del almacén. El Sistema de Gestión del Almacén (SGA) es el software que automatiza los procesos y la actividad diaria de un almacén en cada una de las etapas logísticas llevadas a cabo, desde la recepción de mercancías hasta el almacenamiento y la preparación de pedidos.

Un SGA mal implementado puede incurrir en graves problemas de gestión y, por tanto, de automatización de los procesos dentro del almacén. Esto puede desembocar en contratiempos en cada una de las etapas del sistema cuyo final, en situaciones graves, puede ser la pérdida de dinero y el cierre del almacén.

Por tanto, el SGA se torna como indispensable en el buen funcionamiento de todo el almacén y asociado a este ámbito debemos mencionar el TPS y el Lean como sistemas clave empleados para la optimización de la gestión y los procesos dentro de un almacén.

El “día a día” de un almacén

Dentro de este apartado, no podemos dejar a un lado el funcionamiento en el día a día. Cómo se gestiona un almacén, sus procesos y recursos en el trabajo diario, su coordinación y los perfiles profesionales dentro del mismo.

El concepto principal de este apartado es el de “hoja de ruta” que establece los pasos a seguir a cada momento. Esta hoja de ruta marca qué se debe hacer, cuándo y quién debe hacerlo.

Sin embargo, esta organización está determinada, como es lógico, del tamaño del almacén y por tanto, la distribución de las tareas, los perfiles y por ende la hoja de ruta, dependen de esta variable.

De forma general, se establecen los siguientes actores dentro de un almacén:

-

Jefe de almacén.

-

Responsables de área.

-

Jefes de turno.

-

Parte administrativa.

-

Trabajadores del almacén.

De forma complementaria, el SGA, los elementos de manutención o la maquinaria cumplirán un papel clave en la actividad diaria de un almacén.

4. Recepción de mercancías

Este es un momento caliente dentro del proceso logístico. Es el punto de partida de todo el sistema logístico donde se inicia el flujo físico de mercancías. Un error en este momento podría crear un efecto en cadena que desembocará en problemas a todos los niveles del proceso. Por ello, es clave contar con un sistema de información y planificación que no deje nada al azar.

Podríamos pensar que la mercancía recibida ocupa un lugar en el almacén en función de la previsión de salida que tenga. Sin embargo, esta mercancía sigue el siguiente proceso a lo largo de su vida en el almacén:

-

Primera fase: Recepción de mercancías.

-

Segunda fase: Almacenamiento a granel en altura (almacenamiento en alta capacidad de densidad).

-

Tercera fase: Picking o preparación de pedidos.

Pero, en muchas ocasiones, la falta de stock y la problemática derivada del stock activa una alarma que indica que la mercancía no pase a la segunda fase y que el punto posterior a la recepción sea directamente la preparación de pedidos.

Focalizándose sólo en el proceso de recepción de mercancías podríamos establecer 5 grandes etapas:

-

Aprovisionamiento y compras: solicitud de mercancías a los proveedores.

-

Descarga de las mercancías.

-

Control y gestión de la calidad y la cantidad de mercancías.

-

Etiquetado de las mercancías.

-

Ubicación en el almacén.

Cada uno de estos pasos tiene gran relevancia y todos ellos deben funcionar en perfecta armonía entre ellos.

KPI’s en la recepción de mercancías

En base a lo que hemos comentado, dentro de la recepción de mercancías hay un paso clave sin el cual no podría continuar el proceso. Esta etapa es la de aprovisionamiento y para monitorizarla y controlarla se emplean KPI’s específicos, entre los que podemos destacar:

-

Forecast Accuracy (Fiabilidad de las previsiones)

-

Lead Time del proveedor: tiempo total de aprovisioanamiento relacionando la fecha de recepción del pedido con la fecha de emisión del pedido.

-

Fiabilidad de proveedor: establece la calidad del proveedor en base a la relación entre el nº de pedidos recibidos correctamente y el nº total de pedidos.

-

Coste medio de orden de compra: lo obtenemos al dividir el coste de aprovisionamiento por el número de órdenes de compra.

Todos ellos, junto al lote óptimo de compra WOQ Economic Order Quantity (Fórmula de Wilson) nos permiten hacernos una idea de cómo se controla esta etapa caliente del proceso de recepción de mercancías.

Elementos a tener en cuenta en la recepción de mercancías

En la recepción de mercancías van a ser claves una serie de elementos que estarán presentes, a su vez, a lo largo de toda la cadena logística: FIFO, LIFO y el doble flujo logístico.

-

FIFO (First In, First Out) y LIFO (Last In, First Out): dos métodos diferentes de gestión de inventario que, entre otros factores, dependen del tipo de mercancía.

-

Doble flujo logístico: un doble flujo inverso integrado por flujo de mercancías y el flujo de información.

Objetivos para maximizar resultados

En esta fase existen algunos objetivos básicos a conseguir que suponen la maximización de los resultados:

-

Acceso a los artículos con el menor número de movimientos empleando el menor tiempo posible.

-

Gestión correcta del stock: lo conveniente en este punto es que siempre quede espacio libre para poder trabajar con margen en la recepción de mercancías. No interrumpir el flujo físico. Se define mediante la política de stocks de la compañía.

-

Facilitar el inventario y control de los productos.

-

Maximizar el aprovechamiento del espacio en el almacén: almacenamiento en altura.

-

Concepto “caótico” dentro de un almacén: Lejos de ser algo negativo, el concepto caótico hace referencia a la posibilidad de que el almacén parezca algo donde reina el caos, pero nada más lejos de la realidad. Es un sistema controlado, un engranaje perfectamente coordinado que hace que todo funcione al detalle. Por tanto, el concepto “caótico” refuta la hipótesis de que el almacén es algo donde el caos está muy presente en apariencia y procesos, para dar paso a la idea de que todo está muy controlado, estudiado e implementado.

Analizar la situación en la fase de almacenamiento

Al igual que en la fase de recepción de mercancías, en la fase de almacenamiento existen unos KPI’s clave que nos indicarán cómo estamos haciendo las cosas.

Existen muchos marcadores, pero tienen especial relevancia los siguientes:

-

Nivel de ocupación del almacén: ocupación ocupada/ocupación total (en m2 o m3, huecos palet y por zonas (picking, estanterías, silo, etc.)

-

Índice de rotación: establece el número de veces que se renueva el stock. Este índice es clave porque nos dirá si está entrando y saliendo mercancía y, por tanto, si estamos trabajando y vendiendo producto.

-

Coste de almacenamiento: coste por unidad almacenada. Este índice nos indica cuánto nos va a costar almacenar el stock, va a repercutir en el coste logístico y es un dato clave para el departamento financiero. Hay que tenerlo en cuenta porque un coste alto va a repercutir en problemas económicos y a esto hay que añadirle otras variables importantes como las roturas de stock, la obsolescencia de los productos…

-

Días de stock: número de días de stock. Este índice establece cómo estamos cumpliendo algunas de las pautas marcadas en la política de stocks y en la política de servicio.

6. Preparación de pedidos

La preparación de pedidos viene motivada por la demanda del producto existente en el mercado. Esta demanda puede ser más continua o más variable con picos puntuales como puede ser el caso de Navidad, Black Friday… en función del tipo de empresa y el sector al que pertenezca.

Por lo tanto, la preparación de pedidos debe trabajar bajo el amparo del big data y las previsiones de demanda para estimar cuántos pedidos vamos a recibir en cada momento y estar preparados, evitando quedarnos sin existencias y problemas de nivel de gestión y/o actuación que puedan desembocar en cuellos de botella.

De forma paralela a este proceso hay que tener en cuenta dos puntos clave: el coste logístico y la sostenibilidad. Ambos conceptos se extrapolan a toda la cadena logística y son de vital importancia para conocer la rentabilidad de la empresa.

El reto de la logística inversa

El coste logístico tiene una debilidad en la denominada “Logística inversa”. Este nuevo término es utilizado para definir el proceso completo que siguen los pedidos devueltos por el cliente.

Este viaje del pedido que se devuelve supone un coste muy alto que no repercute en ningún beneficio directo (aunque se podría hablar de beneficio indirecto en fidelización del cliente) para la empresa.

La logística inversa consta de una serie de fases invisibles o no tenidas en cuenta por el consumidor, pero que a la empresa le supone la construcción de un complejo engranaje que determine el estado de los productos devueltos y estime la posibilidad de reutilización.

El concepto “Just in Time”

La preparación de pedidos sufre una revolución con el proceso logístico Just in Time que surge a partir del TPS (Toyota Production System) y cuyo objetivo superior es la optimización de los recursos y la reducción del coste logístico mediante la eliminación de la predicción o estimación de pedidos, dando paso a un proceso de trabajo basado en pedidos reales, en la cantidad exacta y el momento justo.

Taiichi Ohno, inventor del TPS

Una auténtica revolución logística con un desarrollo que implica la atención a múltiples variables para no cometer errores.

Este concepto va de la mano con la innovación en el transporte y los nuevos canales de entrega de mercancías como pueden ser los drones.

Estos nuevos procesos están inherentemente unidos al servicio al cliente, por lo tanto la logística es un eslabón indispensable (aunque menos visible) de la relación de la empresa con el cliente.

KPI’s en la fase de preparación de pedidos

Los indicadores de esta etapa nos mostrarán datos clave para averiguar la calidad y eficiencia con la que estamos trabajando y establecer mejoras y soluciones a posibles problemas.

Entre los más relevantes, podemos destacar:

-

Indicador de preparación de pedidos: nos marca si estamos trabajando de forma correcta en base a la comparación entre los pedidos preparados correctamente y los pedidos totales.

-

Nivel de servicio de pedidos: % de pedidos preparados en plazo en comparación con el total de pedidos. Es un indicador de calidad que nos permite saber qué porcentaje de pedidos estamos dejando sin satisfacer.

-

Coste total por unidad de trabajo: este indicador nos marca cuánto nos cuesta preparar cada pedido. Es un indicador económico clave en esta etapa.

-

Productividad en preparación de pedidos: establece los pedidos preparados por persona, línea y hora. Indicador operativo clave debido a la relevancia que tiene la productividad en el almacén y la logística en general.

7. Innovación tecnológica: conectividad y automatización

La logística es un ámbito en continuo reciclaje, mejora y crecimiento. La tecnología va ganando terreno y a día de hoy es imprescindible no sólo para ser competitivos sino también para no quedarse rezagado en el mercado.

En este universo de tecnología, la innovación juega un papel capital en la búsqueda de la productividad y las ventajas competitivas en gestión de almacenes.

Con este marco de fondo, podemos tratar varios casos:

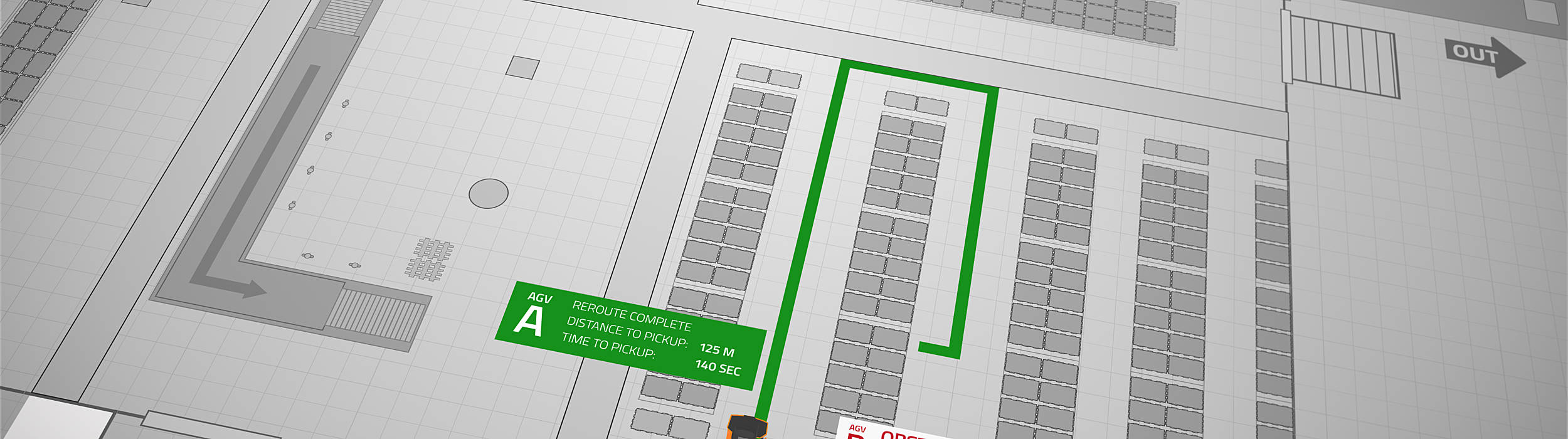

Robotización de las carretillas

Automatización de las mismas y conexión con el SGA a través de un ordenador a bordo permiten pasar de un almacén manual a uno autónomo. Mediante esta automatización, la máquina recibe la información exacta de los movimientos que debe realizar con la mercancía, recogiéndola en el punto A y llevándola al punto B para seguir con el siguiente proceso.

Robots, gafas de realidad aumentada, carretillas inteligentes…

Un punto de inflexión en los almacenes es el uso e implementación de equipos tecnológicos como son los robots, las gafas de realidad aumentada o las carretillas inteligentes.

Al igual que se trabaja con carretillas robotizadas, existen sistemas integrados que mediante robots automatizados se mueven de forma autónoma por las estanterías del almacén, realizando la preparación del pedido de manera completamente automatizada.

Otras herramientas, ayudan a mejorar la productividad de los operarios como por ejemplo con la utilización de gafas de realidad aumentada que les indican, entre otros aspectos, qué producto deben recoger de las estanterías. También encontramos en el mercado, las carretillas inteligentes, que envían datos a la nube para su posterior análisis y la optimización posterior gracias a la monitorización de la operativa diaria.

Drones

Esta última revolución ha influido en muchos aspectos del mundo actual. El almacén y su día a día, no es una excepción.

Los drones se emplean para aspectos tan curiosos como la realización del inventario y se está trabajando en su implementación en la entrega de paquetería.

Sin embargo, este último punto implica una serie de condiciones legales y de infraestructura que están aún en desarrollo, pero que en el futuro cercano el uso de los drones en logística y transporte puede estar a la orden del día.

8. Etapa final del proceso: transporte y entrega de la mercancía

El transporte, como es lógico, no se puede disociar del sistema logístico. Es el último paso (si no hay devolución) de la cadena y uno de los más sensibles debido a la complejidad y el gran número de variables que influyen en el éxito de esta fase.

La última milla

Cuando hablamos de última milla hacemos referencia al último tramo de la cadena logística que coincide con la entrega del producto en la dirección establecida por el cliente. En muchas ocasiones, además, se entrega en un horario definido previamente a gusto del propio cliente con la gran dificultad que supone esta variable. Todas estos aspectos comportan que la última milla se convierta en un verdadero reto.

Sin embargo, la tendencia más clara no es la entrega en el propio domicilio del cliente, si no a través de Drop Points donde la empresa descargará su mercancía y será el consumidor el que complete esa última milla para recoger el paquete.

Esta tendencia viene determinada por distintos estudios en los que se pone de manifiesto que en casi la mitad de las entregas a domicilio, el destinatario no se encuentra en punto de encuentro para recibir el paquete en el primer intento de entrega.

Este inconveniente supone un mayor coste a todos los niveles; económico, de sostenibilidad, de tiempo… que las empresas se ven obligadas a asumir.

En consecuencia, el modelo de entrega capilar es la tendencia que se está implementando de cara al futuro próximo.

KPI’s en la etapa final del sistema

Dentro de la etapa transporte y entrega de pedidos existen, como en las anteriores fases, una serie de indicadores que permiten hacernos una idea de cómo estamos trabajando y en qué puntos tenemos que mejorar o cambiar.

Podemos destacar los siguientes como claves, diferenciando entre indicadores de calidad, operativos y económicos:

Indicadores de calidad

-

Nivel de servicio: compara las expediciones entregadas a tiempo con el nº total de expediciones.

-

Nivel de incidencias: relaciona el % de incidencias en reparto en comparación con el reparto total. Este indicador establece que podemos estar cometiendo errores en muchos aspectos (tiempo de entrega, la mercancía correcta…). Está íntimamente relacionado con el indicador “Indecentes en reparto” que desgrana qué tipo de incidencias estamos cometiendo.

Indicadores económicos

-

Rentabilidad por expedición: relaciona la facturación con el coste. Establece si estamos siendo rentables.

-

Coste por unidad entregada: Está relacionado con el anterior y nos marca cuánto nos cuesta entregar cada unidad.

Indicadores operativos

El índice “Optimización de vehículos” se establece como un indicador básico que nos establece el nivel de aprovechamiento de la capacidad del vehículo empleado.

9. La importancia de la seguridad en el almacén

No podemos terminar sin focalizar en los protocolos y procesos que se deben seguir en un almacén para garantizar la seguridad de los trabajadores, la mercancía y los equipos.

En un almacén, existen diversos riesgos que no se pueden relativizar ni restarles importancia.

Para poder prevenir y, en el caso de que se produzcan, limitar su efecto, existen protocolos de actuación y una regulación a nivel legal que establece qué elementos debe tener un almacén en materia de seguridad. Podemos diferenciar estos elementos en varias líneas:

Seguridad constructiva / del edificio. Aspectos legales.

Este apartado se refiere a elementos propios de la distribución arquitectónica del edificio y componentes de seguridad integrados en la propia instalación.

Estos elementos dependen de una regulación legal que marca qué protocolo de seguridad se debe seguir en función del tipo de mercancía almacenada, la altura de las estanterías, la actividad realizada…

Teniendo en cuenta todos estos condicionantes, principalmente se deben destacar los siguientes componentes de seguridad relacionados con la carga de fuego de un almacén y el riesgo de incendio asociado a la misma.

-

Sistemas de detección iónica que detectan el fuego producido en un punto e indican que los sprinklers derramen agua sobre la zona en cuestión.

-

Columnas de agua cuyo fin, al igual que los anteriores, es sofocar ese incendio o fuego incipiente que se inicia en el almacén.

-

Parcelación de módulos mediante muros cortafuegos y puertas de cierre automático cuyo objetivo es evitar la expansión del fuego dentro del almacén.

-

Claraboyas preparadas para su explosión automática ante la detección de fuego para permitir el escape del propio fuego y el humo.

-

Balsas de agua de una cantidad establecida de litros para poder sofocar el fuego producido.

Como añadido a este punto de seguridad constructiva, hay que tener en cuenta la situación de las columnas dentro del edificio y su distribución en relación a las estanterías y el flujo físico de mercancías y personas. Este punto, aunque básico, es de vital importancia a la hora de evitar choques y accidentes en la actividad diaria de un almacén.

Reglamento de seguridad e higiene (las personas)

En este apartado, se trata la seguridad y protección de las personas.

Por tanto, hay que prestar atención a aspectos tan básicos como la indumentaria de los trabajadores. Esta la primera capa de seguridad que se debe cumplir, desde botas especiales hasta trajes adecuados a la mercancía tratada y las actividades realizadas.

En este ámbito se debe situar a la luz en lugar de máxima prioridad. Algo tan primordial como la luz no se debe descuidar. Por tanto, en un almacén deben existir unas condiciones de visibilidad óptimas para permitir que los trabajadores desarrollen su actividad en las mejores condiciones evitando accidentes derivados de una mala iluminación.

Asociado a este elemento, surge la necesidad de incluir claraboyas y/o ventanas que permitan la entrada de luz natural y sistemas de iluminación artificial integrados por fluorescentes, leds u otros componentes que permitan una buena visibilidad en todas las áreas de trabajo del almacén.

Seguridad de los elementos de manutención

Los elementos físicos y la maquinaria de un almacén son otros de los puntos clave en materia de seguridad. Cada elemento está sujeto a unas necesidades para garantizar su mantenimiento y no incurrir en problemas graves derivados de su mal uso.

Un ejemplo de esta línea de actuación lo encontramos en las buenas prácticas relacionadas con las carretillas. En este punto, aparece el concepto de “cuarto de baterías”.

El cuarto o sala de baterías hace referencia a un espacio con unas condiciones específicas donde se puedan cargar las baterías eléctricas de plomo ácido sin riesgo de explosión de las mismas.

Estas áreas están sujetas a una exhaustiva regulación que establece, entre otras puntualizaciones, reglas en torno a la ventilación de estas habitaciones, a la manera de actuar en ellas o a la protección de la capa freática situada bajo estas zonas ante posibles derramamientos de fluidos.

Afín a lo comentado, ocurre lo mismo para el uso incipiente de gases en las carretillas. La manipulación de estos gases (butano, gas natural, comprimido y descomprimido) se debe llevar a cabo en unas condiciones especiales de ventilación, por ejemplo, para evitar posibles explosiones.

Otro elemento de manutención básico en un almacén son las estanterías y no se debe obviar su protección aunque las medidas de seguridad en torno a ellas se consideren básicas.

Cuestiones como la protección de la parte inferior de las estanterías son indispensables para evitar su deterioro ante posibles golpes de las carretillas que pueden ocasionar, por ejemplo, la rotura de la estantería y la caída de la mercancía.

Como punto añadido, debemos comentar la existencia de múltiples aspectos que aseguren la seguridad de los equipos de manutención. Entre otros, podemos destacar:

-

Formación de los trabajadores en aspectos de seguridad en el almacén.

-

Prevención de los riesgos asociados a la actividad.

-

Mantenimiento de las instalaciones y los elementos de mantención y sustitución de los equipos dañados o deteriorados.

Todo ello es indispensable para evitar accidentes que puedan representar graves problemas para la empresa, la cual está obligada a presentar información que demuestre que todo está en regla dentro del almacén.